3 minuto leído

Optimización Topológica en Impresión 3D

La evolución de la tecnología de producción ha llevado a paradigmas revolucionarios de diseño y fabricación. La optimización topológica, junto con la

En el mundo en constante evolución del automóvil, la impresión 3D se ha convertido en un elemento clave para el diseño y producción de componentes. Weerg, líder en el sector de la impresión 3D y el mecanizado CNC, se ha sumado a esta revolución futurista, siendo el medio a través del cual los profesionales deciden fabricar vehículos innovadores.

Uno de los principales beneficios de la impresión 3D en el sector automotriz es la posibilidad de fabricar componentes altamente personalizados y optimizados para aplicaciones específicas. Esta tecnología permite producir piezas con geometrías complejas y un nivel de detalle excepcionalmente alto, difícil de lograr con los métodos de fabricación tradicionales. Como resultado, es posible reducir el peso de ciertos elementos estructurales sin comprometer su resistencia, lo que mejora la eficiencia general del vehículo.

Este aspecto es especialmente relevante en el mundo del motorsport, donde cada componente debe diseñarse para ofrecer el máximo rendimiento con el menor peso posible. En este sector, incluso una mínima reducción de masa o una ligera mejora en la aerodinámica pueden traducirse en una ventaja competitiva en la pista. La impresión 3D facilita la experimentación con soluciones innovadoras, como sistemas de refrigeración integrados o conductos de admisión optimizados, que pueden marcar la diferencia en la obtención de mejores resultados.

Además, la rapidez con la que se pueden desarrollar prototipos y probar nuevas soluciones permite realizar iteraciones de diseño mucho más rápidas y frecuentes en comparación con los métodos de producción tradicionales, como los moldes o herramientas especializadas. Esto ayuda a los ingenieros a reducir los tiempos de diseño y pruebas, permitiéndoles realizar modificaciones sobre la marcha y perfeccionar los componentes de manera precisa y reactiva. Asimismo, la posibilidad de fabricar las piezas directamente en el lugar de trabajo reduce considerablemente los tiempos y costos asociados con la cadena de suministro, ofreciendo mayor flexibilidad en la gestión del inventario y una mayor autonomía en la producción.

Un ejemplo destacado de la aplicación de la impresión 3D en el motorsport es el Nose Cone, un componente esencial en los monoplazas de competición. Fabricado en PA12 con tecnología MJF 5620 Pro, este elemento integra varias funciones críticas: el cono de seguridad, diseñado para absorber impactos frontales y mejorar la protección del piloto; el alerón delantero, fundamental para gestionar el flujo aerodinámico y maximizar la carga aerodinámica; y los pilares de soporte, que conectan la nariz del vehículo con el chasis. El uso de nylon PA12 garantiza un equilibrio óptimo entre resistencia mecánica, ligereza y durabilidad, lo que lo convierte en un material ideal para este tipo de aplicación.

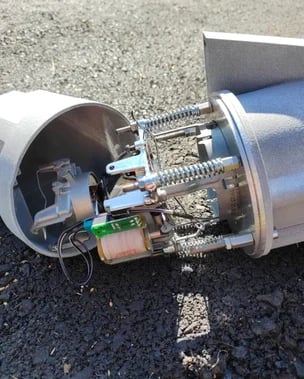

Otro ámbito donde la impresión 3D está marcando la diferencia es en la fabricación de sistemas de escape de competición. Tradicionalmente, estos componentes se producen en metal, utilizando procesos de fabricación costosos y que requieren mucho tiempo. Gracias a la impresión 3D y al uso de materiales avanzados como PPS GF, es posible obtener escapes de alto rendimiento con una excelente resistencia térmica y mecánica. PPS GF es un polímero reforzado con fibra de vidrio que ofrece una rigidez estructural superior y una gran resistencia a altas temperaturas, sin el peso ni la complejidad de las aleaciones metálicas. La posibilidad de diseñar formas optimizadas y fabricar internamente conductos de escape con geometrías avanzadas mejora el flujo de gases y optimiza el rendimiento del motor.

La eficiencia aerodinámica es un factor clave en las competiciones de motociclismo, y la impresión 3D juega un papel fundamental en la creación de perfiles alares para motos de carrera. Estos componentes deben diseñarse en función de las especificaciones de cada circuito, adaptándose a las diferentes condiciones de la competición. La tecnología MSLA permite fabricar elementos aerodinámicos con detalles extremadamente precisos y una calidad superficial superior, ideales tanto para pruebas en túnel de viento como para aplicaciones reales en pista. La resina versátil utilizada con esta tecnología permite producir prototipos funcionales de forma rápida, que pueden evaluarse y modificarse en tiempos reducidos en comparación con los métodos tradicionales. Este enfoque iterativo permite optimizar el diseño y maximizar la estabilidad del vehículo sin sacrificar la velocidad.

Un ejemplo de cómo Weerg está revolucionando el sector automotriz es el proyecto de Peter Franzen. Este cliente finlandés se embarcó en la ambiciosa idea de reconstruir un Lamborghini Gallardo, una tarea que requirió el diseño e impresión 3D de los faros delanteros y traseros. Gracias a la tecnología Multi Jet Fusion (MJF) y al Nylon PA12, Franzen pudo obtener componentes altamente resistentes y duraderos, perfectos para las necesidades del automovilismo. Pero la innovación de Peter no se detiene ahí. Su Gallardo no es un Lamborghini común, ya que cuenta con un motor Mercedes AMG GT y toda la suspensión de un Audi R8. Estas extensas modificaciones hacen casi imposible reemplazar las piezas originales, lo que convierte al servicio de impresión 3D online en una solución insuperable para él. Peter eligió a Weerg por su excelente sistema de cotización y pedidos, además de sus precios competitivos. Con el material PA12, encontró la combinación perfecta de durabilidad y resistencia química, esencial para aplicaciones en el ámbito de la automoción.

Otro ejemplo del aporte de Weerg al sector automotriz es el proyecto de Chris. Después de perder un ventilador de su auto de carreras, decidió diseñar e imprimir una pieza de repuesto personalizada. Tras algunas pruebas por su cuenta, se dio cuenta de que no obtuvo los resultados deseados, por lo que recurrió a un servicio de impresión 3D en línea. Utilizando el proceso Multi Jet Fusion de Weerg, pudo fabricar un diseño personalizado de alta precisión y durabilidad. De hecho, sus piezas de nylon son lo suficientemente flexibles para un ajuste óptimo, pero también lo suficientemente robustas para resistir los contratiempos que pueden ocurrir en la pista.

La impresión 3D está generando un profundo cambio en el mundo de la Fórmula 1, permitiendo una mayor personalización y una producción extremadamente rápida. Los equipos operan en un entorno altamente competitivo, donde cada detalle es crucial. Weerg está a la vanguardia en el uso de la impresión 3D para fabricar componentes ligeros, resistentes y altamente eficientes, optimizando el diseño para maximizar la aerodinámica y mejorar la eficiencia de los vehículos. Gracias a esta producción rápida y precisa, se pueden reducir los tiempos de fabricación y garantizar la disponibilidad de componentes esenciales para las competiciones. De hecho, en este sector, los materiales más utilizados son el Peek y otros polímeros de alto rendimiento, ya que tienen propiedades mecánicas satisfactorias, un costo razonable y tiempos de producción muy cortos. Esta elección permite obtener piezas de alta calidad en poco tiempo, asegurando la competitividad de los autos en la pista. La impresión 3D está demostrando ser una tecnología clave para mejorar el rendimiento de los vehículos de carrera, ofreciendo una solución innovadora y conveniente para satisfacer las exigencias de un entorno altamente competitivo como el de la Fórmula 1.

En conclusión, la impresión 3D está revolucionando de manera extraordinaria el sector automotriz. Está abriendo nuevas perspectivas en este campo, permitiendo la creación de componentes personalizados y optimizando el rendimiento de los vehículos. La personalización, resistencia y precisión de las piezas fabricadas con impresión 3D están redefiniendo los estándares de diseño y producción en el mundo del automóvil. Weerg, como líder en el campo de la impresión 3D y el mecanizado CNC, desempeña un papel fundamental en esta transformación futurista. Los proyectos innovadores, como la reconstrucción personalizada de un Lamborghini Gallardo por parte de Peter Franzen y la creación de componentes personalizados para autos de carreras por parte de Chris, demuestran claramente el valor agregado de la impresión 3D en el sector automotriz. Gracias a la tecnología avanzada y materiales de alta calidad como el Nylon PA12 y la tecnología Multi Jet Fusion (MJF), Weerg ofrece soluciones de impresión 3D confiables y de alto rendimiento para satisfacer las necesidades particulares del sector automotriz, tanto en el automovilismo como en la Fórmula 1. Con Weerg como socio confiable, los profesionales del automóvil pueden contar con tiempos de producción reducidos, precios competitivos y una amplia gama de posibilidades de diseño para crear vehículos innovadores y competitivos.

3 minuto leído

La evolución de la tecnología de producción ha llevado a paradigmas revolucionarios de diseño y fabricación. La optimización topológica, junto con la

4 minuto leído

La medicina, desde siempre, ha sido pionera y vanguardista. A partir de los años 90, comenzó a acercarse a la impresión 3D, confirmando la...

1 minuto leído

En el panorama de la fabricación moderna, la tecnología de impresión 3D está emergiendo como una fuerza revolucionaria. Con una amplia gama de...