6 minuutin luku

3D-Druck und Nanotechnologie

3D-Druck und Nanotechnologie sind zwei Forschungs- und Innovationsbereiche, die auf den ersten Blick weit auseinanderzuliegen scheinen. Der 3D-Druck...

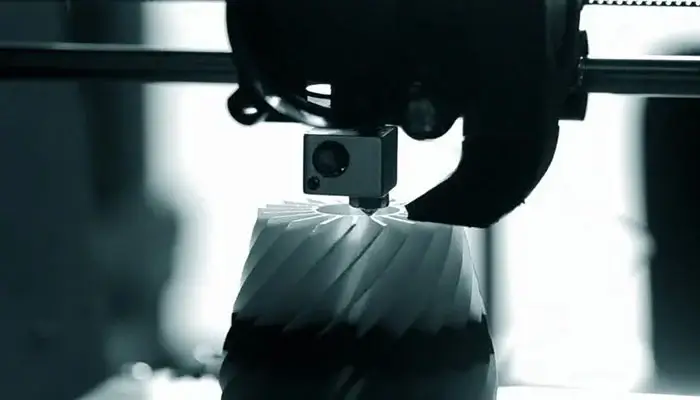

Das Aufkommen der FDM-3D-Drucktechnologien (Akronym für Fused Deposition Modeling) hat sowohl in der Industrie als auch in der Gemeinschaft der Maker und Bastler rasch wachsende Neugierde geweckt.

Was die Aufmerksamkeit auf diese Technologie lenkte, war die Möglichkeit, ein Modell oder einen Prototyp direkt aus einer CAD-Datei zu erstellen, und zwar je nach gewähltem Material mit mehr oder weniger einfachem Aufbau.

Das Material selbst ist eine wichtige Designkomponente, da unterschiedliche Materialien zu erheblichen Unterschieden in der Leistung desselben Designs führen.

Dieser Leitfaden soll Ihnen helfen, das beste Material für den FDM-3D-Druck Ihres Projekts zu finden.

Heute ist die Auswahl an Materialien, aus denen Sie Ihr FDM-3D-Druckprojekt realisieren können, sehr groß. Sie werden häufig nach ihrem Verwendungszweck unterteilt, auch im Hinblick auf die sehr unterschiedlichen Kosten in €/kg zwischen den verschiedenen Familien.

Wir beginnen daher mit der Unterteilung in 3 wichtige Makrobereiche:

Sehen wir sie uns unten an.

Filamente, die von allen preisgünstigen 3D-Druckern auf dem Markt verarbeitet werden können, fallen in die Kategorie der Consumer. Sie sind leicht zu bedrucken und bieten, da sie am weitesten verbreitet sind, eine große Vielfalt an Farben, Veredelungen und Varianten, die mit verschiedenen Füllstoffen "bestückt" sind. Andererseits haben sie geringe bis mittlere mechanische Eigenschaften, was ihre Einsatzmöglichkeiten einschränkt, und eine geringe Temperaturbeständigkeit (unter 60 °C), was ihren Einsatzbereich einschränkt.

PLA ist das bei weitem beliebteste Polymer für den FDM-3D-Druck, da es sich aufgrund der niedrigen Extrusionstemperaturen und der fehlenden Notwendigkeit, ein beheiztes Druckbett zu verwenden, leicht verarbeiten lässt und die Kosten pro kg Material sehr attraktiv sind. Allerdings ist sie durch die maximale Einsatztemperatur von etwa 40°C - 50°C stark eingeschränkt. Oberhalb dieser Temperatur wird das Bauteil weicher und verliert seine geometrischen Eigenschaften. Ein klassisches Beispiel für den Temperaturbereich, von dem wir sprechen, ist das Innere eines in der Sonne geparkten Autos.

Diese Nomenklatur umfasst Filamente auf der Basis von PLA, denen Additive und Füllstoffe zugesetzt werden, um bestimmte Aspekte der ästhetischen Leistung oder der mechanischen und thermischen Beständigkeit zu verbessern. Da sie auf einem Polymer mit geringen Eigenschaften basieren, sind sie leider in einigen Aspekten besser, unterscheiden sich aber nicht wesentlich vom Basispolymer.

Die Verwendung von PVB im FDM-3D-Druck ergibt sich aus der Notwendigkeit und dem Wunsch, die technologischen Grenzen dieses Verfahrens zu überwinden, das Bauteile mit einer relativ rauen Oberfläche produziert. PVB kann nämlich nachbearbeitet werden, indem das Bauteil in ein Bad mit Lösungsmitteldampf getaucht wird, der die Oberfläche des Teils angreift und das Material umverteilt und glättet. Es lassen sich Objekte mit glänzender Oberfläche herstellen, die den im Spritzgussverfahren hergestellten Bauteilen ähneln. Andererseits sind die mechanischen und thermischen Eigenschaften dieses Materials schlecht und schränken seine Einsatzmöglichkeiten ein.

In den letzten Jahren hat sich PETG als die optimale Wahl herauskristallisiert, da es sich ähnlich einfach wie PLA bedrucken lässt, wenn auch mit ein paar mehr Problemen beim Schrumpfungsmanagement und der Notwendigkeit einer beheizten Druckoberfläche, aber mit besseren thermischen und mechanischen Eigenschaften.

Wenn Consumer-Materialien die Anforderungen des Designers nicht erfüllen, ist es notwendig, auf leistungsfähigere Materialien zurückzugreifen, die strengere Anforderungen an die Druckbarkeit stellen. Es kann daher notwendig sein, einen Drucker mit einer geschlossenen Kammer oder mit der Fähigkeit, höhere Temperaturen zu erreichen, zu verwenden. Darüber hinaus ist eine beheizte Druckplatte erforderlich.

ABS war das Standardmaterial, das während der Entwicklungszeit des RepRap-Projekts von allen Druckern verwendet wurde und dann aufgrund von Druckschwierigkeiten zur Seite gelegt wurde.

Es hat gute mechanische Eigenschaften, zeigt ein duktiles Verhalten und eine Temperaturbeständigkeit bis zu 90°C. Es kann durch chemisches "Polishing" geglättet werden, dank der Wirkung von Aceton, das das Material auf der Oberfläche auflöst und umverteilt.

ASA hingegen ist ein enger Verwandter von ABS und hat ähnliche Eigenschaften, ist aber im Gegensatz zu ABS UV- und witterungsbeständig.

Die ausgezeichnete Hitzebeständigkeit und die guten mechanischen Eigenschaften machen es zu einem Material, das für die Herstellung von Werkzeugen, Halterungen und Endteilen in verschiedenen Bereichen, einschließlich der Automobilindustrie, verwendet wird. Es handelt sich um ein starres Polymer, das aufgrund seiner hervorragenden optischen Eigenschaften auch in einer transparenten Version ohne Farbstoffe erhältlich ist.

Es handelt sich um eine Mischung aus zwei verschiedenen Polymeren, die die guten Eigenschaften beider Polymere vereint, mit einer ausgezeichneten Dehnbarkeit, einer guten Temperaturbeständigkeit und gleichzeitig einer Erleichterung des Druckvorgangs durch die Verringerung der Verformungen, die bei der Konstruktion der Bauteile auftreten können.

Flexible Materialien haben eine sehr hohe Bruchdehnung und einen niedrigen Elastizitätsmodul. Sie zeichnen sich durch eine hervorragende Haftung zwischen den Schichten und eine sehr gute Abrieb- und Verschleißfestigkeit aus. Sie erfordern jedoch spezielle Extrusionssysteme, um den flexiblen Draht richtig zu handhaben, der dazu neigt, sich während des Drucks im Bereich vor der Düse zu stauchen und zu dehnen.

Polypropylen wird häufig für Anwendungen verwendet, bei denen es mit Lebensmitteln oder der Haut in Berührung kommt, und weist eine gute chemische Beständigkeit und Stabilität sowie eine geringe Dichte auf. Das mit der FDM-Technologie verarbeitete Material ist dank der hervorragenden Haftung zwischen den Schichten nahezu isotrop (gleiche mechanische Festigkeit in allen Richtungen). Die Herstellung komplexer Strukturen ist jedoch sehr schwierig, da Substrate aus demselben Material sehr schwer zu handhaben und zu entfernen sind und die chemische Stabilität des Materials es für lösliche Substrate ungeeignet macht.

Schließlich kommen wir zu den industriellen Hochleistungswerkstoffen. Sie haben unglaubliche Eigenschaften, die die einiger Metalle wie Aluminium herausfordern und in einigen Fällen sogar übertreffen. Sie erfordern jedoch sehr hohe Prozesstemperaturen, z. B. eine Düse von über 400 °C, eine Platte von 130 °C und eine geschlossene, auf 90 °C beheizte Druckkammer. Um zufriedenstellende Ergebnisse zu erzielen, sind daher Industriemaschinen erforderlich, die diese Temperaturen erreichen und die Wiederholbarkeit der Prozessbedingungen garantieren können.

Nylon PA12, ein Mitglied der Polyamid-Familie, hat eine außergewöhnliche Mischung aus guten mechanischen Eigenschaften, mit guter Zugfestigkeit und Zähigkeit kombiniert mit guter Elastizität und Dehnbarkeit. Es hat auch eine gute Temperaturbeständigkeit bis zu über 120°C. Außerdem verfügt es über eine ausgezeichnete Verschleiß- und Reibungsbeständigkeit. Allerdings ist es aufgrund seiner Hygroskopizität (Aufnahme von Feuchtigkeit aus der Luft) und der Schrumpfung während des Drucks, die zu Verformungen und Ablösungen von der Bauplattform führen kann, schwer richtig zu verarbeiten.

Ausgehend von der ausgezeichneten Basis von PA12 werden durch die Zugabe von kurzen Kohlenstofffasern als Füllstoff die mechanische und thermische Beständigkeit weiter verbessert, die Schlagzähigkeit wird jedoch nur geringfügig verringert. Der Elastizitätsmodul steigt deutlich an und ist mehr als fünfmal so hoch wie der des reinen Materials. Dies führt zu sehr starken und steifen Komponenten. Die ausgezeichnete chemische Beständigkeit gegen Lösungsmittel und Kohlenwasserstoffe bleibt ebenfalls erhalten. Der Zusatz von Karbonfasern hilft auch während des Druckprozesses, da sie stabilisierend wirken und die Verformung verringern.

PEEK ist ein teilkristallines Polymer aus der Familie der Polyaryletherketone und eines der leistungsfähigsten Polymere, die in Filamentform für die additive Fertigung erhältlich sind. Es hat spezifische Eigenschaften, die denen einiger Nichteisenmetall-Legierungen wie Aluminium entsprechen oder sie sogar übertreffen, wie z. B. eine Zugfestigkeit von etwa 100 MPa. Der Nachteil ist, dass es ein schwierig zu verarbeitendes Material ist, da es stark hygroskopisch ist und sehr hohe Verarbeitungstemperaturen erfordert. Außerdem sind die von der Bauplattform abgetrennten Komponenten amorph und bernsteinfarben, was bedeutet, dass die inneren Moleküle unregelmäßig angeordnet sind. Durch eine komplexe Wärmebehandlung kann das Bauteil in einen teilkristallinen Zustand versetzt werden, der leicht an seiner Hautfarbe zu erkennen ist. Durch die Wärmebehandlung werden zwar die mechanischen und chemischen Eigenschaften des Materials verbessert, aber die Duktilität und Kerbschlagzähigkeit nimmt ab. Es hängt also von der endgültigen Anwendung ab, ob der eine oder der andere Zustand besser ist.

Wie bei der hinzugefügten Variante von PA12 verbessert PEEK mit kurzen Kohlenstofffasern seine mechanischen Eigenschaften und Temperaturbeständigkeit auf Kosten der Schlagfestigkeit. Die Ablenkungstemperatur steigt auf über 310°C und der Elastizitätsmodul verdoppelt sich. All diese Faktoren führen zu einer besseren Verarbeitbarkeit sowohl während des Druckprozesses als auch bei den nachfolgenden Wärmebehandlungen zur Kristallisation.

In seinen beiden Varianten Ultem1010 und Ultem9085 wird es dank seiner FST-Zertifizierung (Fire Smoke Toxicity) in der Luft- und Raumfahrt, in der Medizin, im Automobilbau, im Schienenverkehr und im Militär eingesetzt. Es weist eine hohe Temperaturbeständigkeit auf und ist ein hervorragendes Flammschutzmittel. Leider ist es aufgrund der höheren Anforderungen an die Verarbeitungstemperatur noch komplexer zu formen als PEEK.

Trägermaterialien ermöglichen die Herstellung von Bauteilen mit geometrischen Merkmalen, die ohne die Verwendung von Trägerstrukturen nicht herstellbar wären, und erlauben gleichzeitig eine einfache Entfernung, häufig durch Auflösung der Trägerstrukturen.

PVA und BVOH sind vollständig wasserlöslich und mit einer Vielzahl von Materialien kompatibel.

HIPS ist ein "Break-away"-Substrat, das die Entfernung in Bauteilen aus ABS, ASA, PC usw. erleichtert. Es kann nur mit einem Lösungsmittel namens Limonenen aufgelöst werden.

Aufgrund der einfachen Druckbarkeit, der großen Auswahl an verfügbaren Oberflächen und der geringen Kosten ist PLA nach wie vor das Material der Wahl für viele Konzeptprototypen in der Maker-Community. So können Sie in kurzer Zeit erste Kopien anfertigen, um sich ein Bild von den Abmessungen und der Geometrie der Bauteile zu machen und die Baugruppen zu testen. Es weist jedoch sehr geringe mechanische und thermische Eigenschaften auf.

Nylon PA12 mit zugesetzten Kohlenstofffasern hat sich aufgrund seiner hervorragenden mechanischen und thermischen Eigenschaften und der Möglichkeit einer attraktiven Nachbearbeitung als hervorragende Lösung sowohl für Funktionsprototypen als auch für Endbauteile etabliert. Obwohl es in einigen Fällen durch höhere Kosten und Druckanforderungen eingeschränkt ist, ist es eine ausgezeichnete Wahl für eine große Anzahl von Anwendungen.

Bei Weerg verarbeiten wir dieses Material zu den besten Online-Preisen: Laden Sie Ihre Datei hier hoch, um sofort ein kostenloses Angebot zu erhalten.

Wenn die Anforderungen an den Druck und die Kosten keine Rolle spielen und die Anwendung die Eigenschaften von PEEK erfordert, ist PEEK eine fast obligatorische Wahl, um die Designfreiheit zu nutzen, die die additive Fertigung in Kombination mit einem Polymer bietet, das sogar höhere Eigenschaften als einige Nichteisenlegierungen aufweist. Es ist definitiv die erste Wahl für hochleistungsfähige Funktionsprototypen mit anspruchsvollen Anwendungen in anspruchsvollen thermischen und chemischen Umgebungen.

Bei Weerg verarbeiten wir dieses Material zu den besten Online-Preisen: Laden Sie Ihre Datei hier hoch, um ein sofortiges, kostenloses Angebot zu erhalten.

Die Wahl des richtigen Materials ist eine echte Planungsphase des Projekts; Abhängig von den Designanforderungen, der Arbeitsumgebung und den Belastungssituationen des Teils muss der richtige Kompromiss aus der aktuellen Auswahl an Materialien, die mit der FDM-Technologie hergestellt werden können, in Betracht gezogen werden.

Nachfolgend finden Sie die wichtigsten Faktoren, die Sie bei der Auswahl eines Materials berücksichtigen sollten:

Mechanische Beständigkeit - dies ist die Eigenschaft, die am einfachsten zu verstehen ist und die die Auswahl des Materials für unseren Prototyp zunächst einschränkt. Es ist eine gute Idee, einen Sicherheitskoeffizienten zu haben und nicht nur den Maximalwert der Belastung zu verwenden, die unser Bauteil aushalten muss. Es stimmt auch, dass die Wahl eines Hochleistungsmaterials für ein statisches Objekt ohne Grund nur die Kosten erhöhen würde;

Gebrauchstemperatur (HDT - CUT)- Die HDT oder Heat Deflection Temperature gibt die Temperatur an, bei der sich eine Probe, die einer Belastung ausgesetzt ist, biegt und plastisch verformt, während die CUT oder Dauergebrauchstemperatur die Temperatur angibt, bei der das Material über einen unbestimmten Zeitraum hinweg kontinuierlich arbeiten kann. Diese beiden Daten sind für die Wahl des Materials entscheidend, da die mechanische Festigkeit oft von der Einsatztemperatur abhängt;

Druckbarkeit- die Druckanforderungen in Bezug auf Temperatur und Größe schränken die Auswahl der Materialien, die mit dem gewählten 3D-Drucker korrekt verarbeitet werden können, zwangsläufig ein. Diese sind nicht zu unterschätzen, da man zwar "etwas" drucken kann, aber für zuverlässige und wiederholbare Ergebnisse sind strengere Anforderungen erforderlich;

Veredelung- wenn ein gutes ästhetisches Ergebnis erzielt werden soll (Unternehmenspräsentationen oder Messen), muss geprüft werden, ob das gewählte Material mit einer Oberflächenbehandlung versehen werden kann und welcher Art diese sein soll: einige Materialien, die vielleicht im FDM-3D-Druck sehr leistungsfähig sind, bieten kein angenehmes ästhetisches Ergebnis;

Kosten- auch bei diesem Entscheidungsprozess spielen die Kosten eine Rolle, da sie die Möglichkeiten der Komponentenherstellung einschränken.

Abschließend haben wir gesehen, dass es nicht das beste Material im absoluten Sinne gibt, sondern dass jedes Projekt die richtige Wahl des richtigen Gestell erfordert.

Behalten Sie diese Regeln im Hinterkopf, wenn Sie das beste Material für Ihr FDM-3D-Druckprojekt auswählen:

Wenn Sie nun das beste Material für Ihr Projekt gefunden haben, können Sie hier zu einem Kostenvoranschlag für Ihre Datei übergehen.

Wenn Sie noch Zweifel haben, machen Sie sich keine Sorgen: Wie Sie gesehen haben, ist die Wahl des Materials eine der heikelsten Phasen der Gestaltung. Unser Expertenteam steht Ihnen kostenlos zur Verfügung, um Sie bei Ihrer Wahl zu unterstützen: Nehmen Sie hier Kontakt auf und schildern Sie Ihr Projekt und Ihre Bedenken bezüglich des Materials.

6 minuutin luku

3D-Druck und Nanotechnologie sind zwei Forschungs- und Innovationsbereiche, die auf den ersten Blick weit auseinanderzuliegen scheinen. Der 3D-Druck...

6 minuutin luku

Padel hat in den letzten Jahren ein exponentielles Wachstum in Italien und weltweit erlebt. Ein Blick auf die Sportvereine in den...

6 minuutin luku

Das Schachspiel blickt auf eine jahrtausendealte Geschichte zurück und vereint Kunst, Strategie und Kultur in einem einzigartigen Erlebnis, das...