PPS GF GLASGEFÜLLT

PPS GF (glasgefülltes Polyphenylensulfid) ist ein Verbundwerkstoff, der die hervorragenden Eigenschaften von PPS mit der verstärkenden Wirkung von Glasfasern kombiniert. Dieser Hochleistungsthermoplast bietet eine höhere mechanische Festigkeit, eine bessere Dimensionsstabilität und eine höhere Verschleißfestigkeit als ungefülltes PPS.

PRO

- Hohe chemische Beständigkeit

- Thermische Stabilität

- Mechanische Festigkeit

- Formstabilität

KONTRA

- Raue Oberfläche

- Anisotropie

WICHTIGSTE EIGENSCHAFTEN

- Bearbeitungsverfahren: FDM

- Toleranz: <100mm ± 0,60mm ; >100mm ± 0,75%

- Max Größe: 300 x 300 x 400 mm; 11,8 x 11,8 x 15,8 in

- Vorlaufzeit: <3 Tage

- Verfügbare Oberflächen: Glühen

PPS GF 3D-GEDRUCKTER VIDEO-GALERIE

Hohe chemische Beständigkeit

Es hat eine hohe chemische Beständigkeit aufgrund seiner einzigartigen Molekularstruktur, die aus starren aromatischen Ringen und Sulfidbindungen besteht. Diese Struktur führt zu einem Material, das gegen eine Vielzahl von Chemikalien, einschließlich Säuren, Laugen und organische Lösungsmittel, sehr beständig ist.

Thermische Stabilität

Es hat eine ausgezeichnete thermische Stabilität, die auf seine Molekularstruktur zurückzuführen ist, die aus starren aromatischen Ringen und Sulfidbindungen besteht. Diese Struktur verleiht starke intermolekulare Kräfte und eine hohe thermische Beständigkeit, was zu einem Material führt, das hohen Temperaturen ohne signifikanten Abbau oder Verlust mechanischer Eigenschaften standhalten kann.

Mechanische Festigkeit

Zu den wichtigsten Aspekten der mechanischen Festigkeit von PPS gehören eine hohe Zugfestigkeit (50-100 MPa für ungefüllte Typen), eine gute Biegefestigkeit (80-130 MPa für ungefüllte Typen), eine mäßige Schlagzähigkeit, eine hohe Härte, eine ausgezeichnete Kriechfestigkeit und eine gute Ermüdungsfestigkeit.

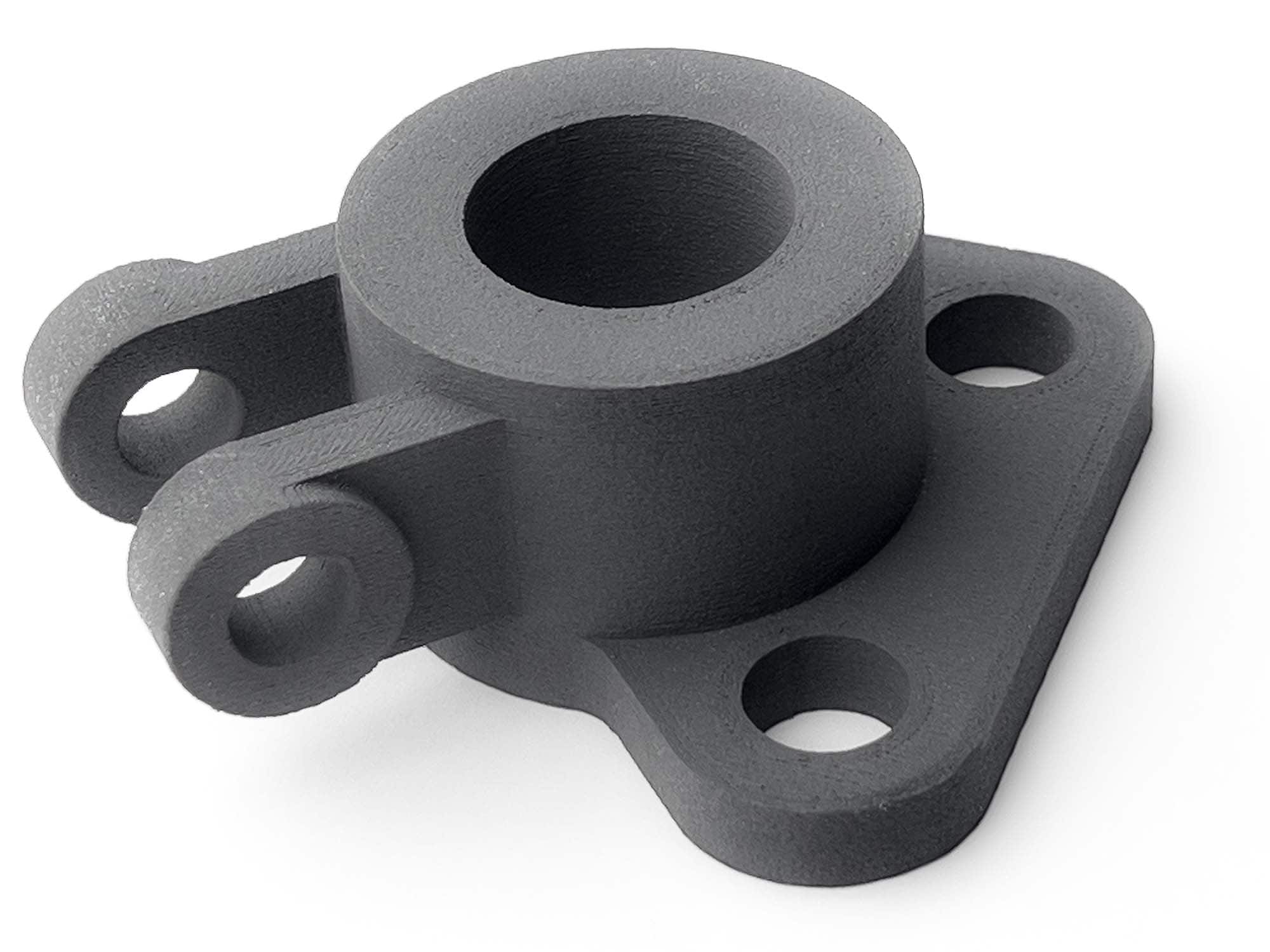

PPS GF BILDGALERIE

ANGEBOT JETZT IHRE PPS GF TEILE

KOMMENTAR

Glasgefülltes Polyphenylensulfid ist eine bemerkenswerte Materialwahl für Hochleistungsanwendungen und bietet zahlreiche Vorteile gegenüber seinem ungefüllten Gegenstück und anderen Thermoplasten. Im Folgenden finden Sie einen ausführlichen Überblick über die Vorteile, Nachteile, Anwendungen und Vergleiche mit anderen Materialien:

Vorteile

Verbesserte mechanische Festigkeit: Es weist aufgrund der verstärkenden Wirkung der Glasfasern eine höhere Zugfestigkeit, Biegefestigkeit und Steifigkeit auf.

Verbesserte Formbeständigkeit: Es behält seine Form und Größe unter wechselnden Temperatur- und Feuchtigkeitsbedingungen besser bei.

Erhöhte Verschleißfestigkeit: Durch den Zusatz von Glasfasern eignet es sich besser für Anwendungen, die mit Reibung und Abrieb verbunden sind.

Höhere thermische Eigenschaften: Es hat eine höhere Wärmeformbeständigkeit (HDT) und eine bessere Wärmeleitfähigkeit als PPS-Basis, wodurch es sich ideal für Hochtemperaturanwendungen eignet.

Nachteile

Geringere Schlagzähigkeit: Es kann im Vergleich zum Basis-PPS eine geringere Schlagzähigkeit aufweisen, was auf die durch die Glasfasern verursachte Sprödigkeit zurückzuführen ist.

Herausforderungen bei der Verarbeitung: Glasgefülltes PPS ist im Vergleich zur ungefüllten Variante schwieriger in 3D zu drucken, was zu einem erhöhten Abrieb an Werkzeugen und Geräten während der Herstellung führen kann.

Kosten:Es ist im Allgemeinen teurer als das ungefüllte PPS, da zusätzliche Kosten für Glasfasern und Verarbeitung anfallen.

Anwendungen

Automobilkomponenten: Es ist ideal für Komponenten unter der Motorhaube, die eine hohe Festigkeit und Hitzebeständigkeit erfordern, wie z. B. Pumpen, Zahnräder und Ventile.

Elektronik: Es eignet sich für Steckverbinder, Steckdosen und Schalter, die eine ausgezeichnete Dimensionsstabilität und hohe Temperaturbeständigkeit erfordern.

Industrielle Anwendungen: Es kann aufgrund seiner hervorragenden mechanischen Eigenschaften und seiner Verschleißfestigkeit in verschiedenen industriellen Komponenten wie Laufrädern, Lagern und Rollen eingesetzt werden.

Vergleich

Ungefülltes PPS: Es bietet eine höhere mechanische Festigkeit, eine bessere Dimensionsstabilität und eine höhere Verschleißfestigkeit, was es zu einer robusteren Lösung für Anwendungen macht, bei denen das Basis-PPS möglicherweise nicht ausreicht.

Andere Thermoplaste (z. B. PEEK, PA, POM): PPS GF bietet eine ausgewogene Kombination aus chemischer Beständigkeit, thermischer Stabilität und mechanischen Eigenschaften, was es im Vergleich zu diesen alternativen Materialien zu einer wettbewerbsfähigen Option macht.

Zusammenfassend lässt sich sagen, dass Glasgefülltes Polyphenylensulfid ein zuverlässiges und leistungsstarkes Material ist, das gegenüber anderen Thermoplasten, einschließlich ungefülltem PPS, erhebliche Vorteile bietet. Die Kombination aus außergewöhnlichen Eigenschaften und einem breiten Anwendungsspektrum macht es zu einer wertvollen Materialwahl für alle, die eine effektive und zuverlässige Lösung für ihre technischen Anforderungen suchen.

"Vor kurzem hatte ich die Gelegenheit, mit Weerg an einem Projekt zu arbeiten, das die Verwendung von PPS GF für eine Reihe komplizierter Komponenten erforderte. Ich muss sagen, die Erfahrung war schlichtweg phänomenal. Die Kombination aus den bemerkenswerten Eigenschaften von PPS und dem außergewöhnlichen 3D-Druckservice von Weerg hat zu einem erfolgreichen Projekt geführt, das meine Erwartungen übertroffen hat."

EIGENSCHAFTEN

| Bruchfestigkeit | 126 MPa |

| Elastizitätsmodul | 11000 MPa |

| Bruchdehnung | 1,4% |

| Biegemodul | 6500 MPa |

| HDT 0,45 MPa | 210°C |

| Izod Stoßfestigkeit | 2,6 kJ/m² |

| Maximale Dauergebrauchstemperatur | 220°C |

"...Die Kombination aus den außergewöhnlichen Eigenschaften von PPS und dem hervorragenden 3D-Druckservice von Weerg hat sich als Erfolgsrezept erwiesen. Ich empfehle sowohl das PPS-Material als auch die Dienstleistungen von Weerg von ganzem Herzen für alle, die auf der Suche nach leistungsstarken Komponenten und einem professionellen, zuverlässigen 3D-Druckpartner sind. Fünf Sterne sind wohlverdient!"

Fragen und Antworten

Das glasgefüllte PPS GF ist ein fortschrittliches thermoplastisches Material auf Basis von Polyphenylensulfid (PPS), das mit 25 % Glasfasern verstärkt ist. Dieses Material ist bekannt für seine hohe mechanische Festigkeit, Dimensionsstabilität, Härte und Beständigkeit gegenüber chemischen Stoffen, selbst bei hoher Feuchtigkeit. Dank seiner Zusammensetzung bietet PPS GF eine außergewöhnliche Kombination aus Steifigkeit und Leichtigkeit, was es ideal für Anwendungen in rauen Umgebungen oder unter thermischem und chemischem Stress macht. Seine thermische Stabilität ermöglicht den Einsatz bei hohen Temperaturen, ohne die mechanischen Eigenschaften zu verlieren, und die gedruckte Oberflächenqualität eignet sich für hochpräzise technische Anwendungen.

Das glasgefüllte PPS GF zeichnet sich durch seine hervorragende chemische und thermische Beständigkeit aus, die viele andere 3D-Druck-Materialien übertrifft. Im Gegensatz zu Materialien wie Nylon oder ABS behält PPS GF seine Dimensionsstabilität auch bei hoher Luftfeuchtigkeit oder bei Kontakt mit aggressiven chemischen Stoffen. Zudem bietet es dank der Glasfaserverstärkung eine deutlich höhere Steifigkeit und Härte im Vergleich zu nicht verstärkten Polymeren wie herkömmlichem PPS. Dies macht es besonders geeignet für Anwendungen in anspruchsvollen industriellen Umgebungen, in denen fortschrittliche mechanische Eigenschaften und Korrosionsbeständigkeit erforderlich sind.

Die Glasfasern, die 25 % des Materials ausmachen, verbessern die mechanischen Eigenschaften und die Stabilität des PPS GF erheblich. Sie verstärken die Polymerstruktur und erhöhen die Zugfestigkeit, Steifigkeit und Härte. Darüber hinaus reduzieren die Glasfasern den Wärmeausdehnungskoeffizienten, was die Dimensionsstabilität des Materials selbst in feuchten Umgebungen oder bei hohen Temperaturen verbessert. Diese Verstärkung macht es ideal für Anwendungen, die Präzision, Robustheit und Langlebigkeit erfordern.

Glasgefülltes PPS GF wird aufgrund seiner außergewöhnlichen Eigenschaften häufig in technischen und industriellen Anwendungen eingesetzt. In der Schifffahrtsindustrie wird es für die Herstellung von Komponenten verwendet, die chemikalien- und feuchtigkeitsbeständig sind. In der Automobil- und Luftfahrtindustrie wird es für strukturelle und technische Teile verwendet, die hohen thermischen und mechanischen Belastungen ausgesetzt sind. Zudem findet es im Elektronikbereich Anwendung, um Isolatoren und Komponenten mit hoher Dimensionsstabilität und chemischer Beständigkeit herzustellen. Dank seiner Vielseitigkeit wird PPS GF auch in der Produktion von Industrieausrüstungen und funktionalen Teilen für extreme Umgebungen verwendet, in denen Festigkeit und Präzision entscheidend sind.

ANGEBOT IN 1 SEKUNDE OHNE VERPFLICHTUNG

WARTEN SIE NICHT: LADEN SIE IHRE 3D-DATEI HOCH UND HOLEN SIE SICH JETZT EIN ANGEBOT FÜR IHRE TEILE!

Laden Sie Ihre 3D-Datei hoch, um der Herstellung Ihrer Teile einen Schritt näher zu kommen.